۶-١-کلیات

لازم است گزارشهای کارگاهی کلیۀ کارهاي تزریق مهارها، تهیه و نگهداري شود. در گزارش تزریق هر گمانه باید کلیه جزئیات تزریق شامل زمان تزریق، طرح اختلاط دوغاب، فشار و میزان خورند سیمان (به تفکیک طول باند، طول آزاد و پکر)، مرحله تزریق و ... آورده شود.

۶-٢- تجهیز کارگاه براي تزریق

پیش از آغاز عملیات اجراي حفاري و تزریق، باید نسبت به بررسی و ارزیابی مراحل عملیات، آمادهسازی محل کار، تأمین نیروي انسانی، وسایل، تجهیزات و مصالح مورد نیاز اقدام گردد.

۶-٣- وسایل و تجهیزات تزریق

هر مدار تزریق شامل مخلوط کن، همزن، پمپ، شیرهاي قطع و وصل جریان دوغاب، وسایل اندازهگیری (حجم و فشار)، لولههای ارتباطی و سایر تجهیزات میباشد. این دستگاهها باید قادر به اختلاط دوغاب، حفظ حالت همگنی، پمپاژ دوغاب و حفظ حالت تعلیق دوغاب در حد نیاز طرح باشند.

۶-۴- مصالح تزریق

دوغاب تزریق، مخلوطی از آب و سیمان، و در صورت نیاز ماسه و مواد افزودنی، با نسبتهای معین و مقرر میباشد. نسبت آب به سیمان معمولاً ۵/۰(١ به ٢) میباشد. در شرایطی مانند خاکهای دانهای بسیار نفوذپذیر، ممکن است از دوغابهای غلیظتر و یا افزودن ماسه به دوغاب استفاده گردد. دوغاب مورد تزریق باید از طریق مخلوطکنهای سریع به صورت کلوئیدي و متناسب با شرایط خاك تهیه شود.

۶-۴-١- سیمان

سیمان پرتلند نوع ٣ ، ٢ ، ١ و ۵ مطابق با استاندارد ASTM C١۵۰ قابل استفاده میباشد. سیمان نوع ٣ در شرایطی که گیرش سریعتر مد نظر باشد استفاده میگردد. استفاده از سیمان نوع ٢ در سازههای دائم تحت شرایط خورندگی شدید و حضور سولفاتها الزامی میباشد. سیمان مصرفی میتواند از نوع کیسهای و یا فلهای باشد. در صورت استفاده از سیمان هاي آمیخته (رو باره و پوزولانی) و یا سایر سیمانها، زمان گیرش سیمان به منظور اطمینان از زمان مناسب براي کشش مهار، مورد توجه قرار گیرد.

سیمان باید در مقابل عوامل جوي و رطوبت زدگی محفوظ بماند. انواع مختلف سیمان فلهای باید در سیلوهاي مجزا و دور از رطوبت نگهداري شود و بدون کلوخه شدن باقی بماند. سیمان کیسهای باید در محل سرپوشیده و به دور از رطوبت شدید و در درجه حرارت مناسب نگهداري شود. کیسهها با فاصله از دیوار و کف چیده شوند.

۶-۴-٢ آب

آب مورد استفاده در تهیه دوغاب تزریق باید تمیز و صاف بوده و داراي همان شرایطی باشد که براي آب مصرفی در ساخت بتن (غیرمسلح) باشد. این آب باید از هر مادهاي که موجب صدمه زدن به بتن میشود از قبیل اسیدها، قلیاییها، روغنها، مواد قندي، نمکها، گچ، لاي، سولفورها و مواد آلی باشد.

۶-۴-٣- مواد افزودنی

مواد افزودنی به منظور صرفهجویی در مصرف سیمان و بهبود خواص دوغاب مصرفی مورد استفاده قرار میگیرد. استفاده از مواد افزودنی نباید اثر نامطلوب بر کیفیت و مشخصات تزریق داشته باشد. مواد افزودنی نباید براي پرسنل و محیط زیست زیانآور باشند.

۶-۴-۴- ماسه

در صورتی که میزان خورند دوغاب قابل توجه باشد (مانند خاکهای دانهای با نفوذپذیري بالا)، مطابق الگوریتم تزریق پیشنهادي، ممکن است نیاز به استفاده از ماسه باشد. در این صورت دانهبندی (حداکثر سایز) ماسه با توجه به نوع خاك، میزان خورند و سایر شرایط، انتخاب میگردد. به طور کلی ماسه زیر ١ میلیمتر به عنوان پیشنهاد اولیه ارائه میشود. حداکثر درصد عبوري از الک ٢۰۰ مصالح ماسه برابر ۵ میباشد.

۶-۵- آزمایشهای کنترل کیفی

آزمایشهای کنترل کیفی به منظور کنترل کیفیت مصالح مصرفشده در تهیه دوغاب و همچنین مخلوط دوغابساخته شده، به شرح انجام میگیرد. نتایج آزمایشها کنترل کیفی تزریق باید در قالب فرمهاي گزارش ثبت و نگهداري شود. با توجه به اینکه هدف از کنترل کیفیت تزریق، دستیابی به نتایج قابل قبول در کشش مهار میباشد، در صورت رضایتبخش بودن نتایج کشش مهارها، میتوان از انجام و کنترل نتایج آزمایشها کنترل کیفی چشمپوشی نمود.

۶-۵-١- سیمان

از هر محموله سیمان وارده به کارگاه ٣ سري نمونه اخذ، و آزمایشهای مقاومت فشاري ملات سیمان، آب اندازی و قیف مارش نمونه شاهد انجام گیرد. مقادیر اندازهگیری شده باید در حد مجاز استانداردهاي معتبر و مورد تأیید باشد. در صورت تهیه سیمان از یک منبع ثابت، میتوان تواتر آزمایشها را کاهش داد.

۶-۵-٢- دوغاب

آزمایشهای دوغاب شامل لزجت (به وسیله قیف مارش)، مقاومت فشاري و آب اندازی میباشد. آزمایش قیف مارش بر روي تمام مخلوطها انجام میشود.

آزمایشها مقاومت فشاري و آب اندازی دوغاب تزریق مطابق استاندارد به ازاي حداقل هر ۴۰ مترمکعب انجام میگیرد. است. حداکثر درصد مجاز آب اندازی و مقاومت فشاري ٧ و ٢٨ روزه مورد نیاز دوغاب به ترتیب برابر MPa ١١ و MPa٢١ دوغاب برابر ٣% میباشد.

۶-۶- عملیات تزریق

در آغاز کار باید فرمهایی جهت ثبت گزارش موارد مختلف عملیات تزریق تنظیم و فشارها، دبی و توالی تزریق هر گمانه و کلیه موارد مرتبط با تزریق در آن فرمها ثبت شود.

۶-۶-١ انتخاب غلظت دوغاب

غلظت اولیه دوغاب بر اساس مشخصات و نیازهاي طرح، اطلاعات و تجارب دوغاب خوری گمانههای پیشین و سایر اطلاعات مرتبط انتخاب میگردد. غلظت دوغاب به گونهای انتخاب میشود که همواره غلیظترین دوغاب بتواند با فشار و خورند مناسب در خاك نفوذ نماید. کاهش غلظت دوغاب نباید باعث کاهش مقامت آن به مقادیر کمتر از حد مجاز گردد.

تغلیظ دوغاب میتواند به دلایل دوغاب خوری زیاد گمانه، عدم امکان ایجاد فشار مورد نظر و طولانی شدن مدت استفاده از ملات باشد ولی به هرحال نباید باعث کاهش خورند گمانه به میزان کمتر از حد مجاز شود. ملات پیشنهادي براي تزریق گمانهها، مخلوط آب به سیمان ١ به ٢ است.

۶-۶-٢- روش تهیه دوغاب

دوغاب تزریق مخلوط همگنی از آب و سیمان با نسبت مورد نظر، همراه با مواد افزودنی و ماسه (در صورت نیاز) میباشد که به وسیله مخلوطکنهای سریع (با سرعت حدود ١۵۰۰ دور در دقیقه) با زمان اختلاط حداقل یک دقیقه، تهیه میشود. زمان کافی براي اختلاط دوغاب بسته به مواد تشکیلدهنده، نسبتهای اختلاط و مشخصات دستگاهمخلوطکن متفاوت بوده و در محل بر اساس آزمایش (سعی و خطا) تعیین میگردد.

۶-۶-٣- آمادگی براي تزریق

کلیه تجهیزات و مصالح مورد استفاده (و جایگزین) قبل از آغاز عملیات تزریق باید آماده باشند تا در حد امکان، در خلال عملیات (مگر در موارد خاص همانند راهیابی دوغاب به سطح زمین از طریق در زههای بزرگ یا فرار دوغاب) وقفهای ایجاد نگردد.

سر گمانه باید به روش مناسب، مانند گچ گرفتن، مسدود (پک) گردد. سطح دیواره گود در اطراف گمانه باید به گونهای باشد که مانع از فرار دوغاب و افت فشار تزریق در گمانه گردد. قبل از تزریق بهتر است که پوشش سطحی (مش و شاتکریت) اطراف گمانه انجام شده باشد. این مسئله در صورتی که ترکهایی در خاك اطراف گمانه در اثر حفاري ایجاد شده باشد، ضروري است. پس از جاگذاري مهار، باید در اسرع وقت (معمولاً ظرف مدت حداکثر ٣ ساعت که بسته به جنس خاك قابل تغییر میباشد) پک شود. عملیات تزریق پس از گیرش پک سر گمانه و حداکثر ۶ ساعت پس از پک کردن آغاز میشود.

قبل از اتصال شلنگ تزریق مهار به مدار تزریق، باید مسیر انتقال دوغاب از پمپ تا محل گمانه، با استفاده از دوغاب شستشو گردد. بدین منظور لازم است حداقل به اندازه حجم مسیر لولههای انتقال، دوغاب تهیه شده به مدار پمپ گشته و از سر لوله در محل گمانه به بیرون تخلیه گردد. هرچند بهتر است از روشهای جایگزین مناسب مانند سیستم مدار بسته گردش دوغاب استفاده شود.

۶-۶-۴- الگوریتم تزریق

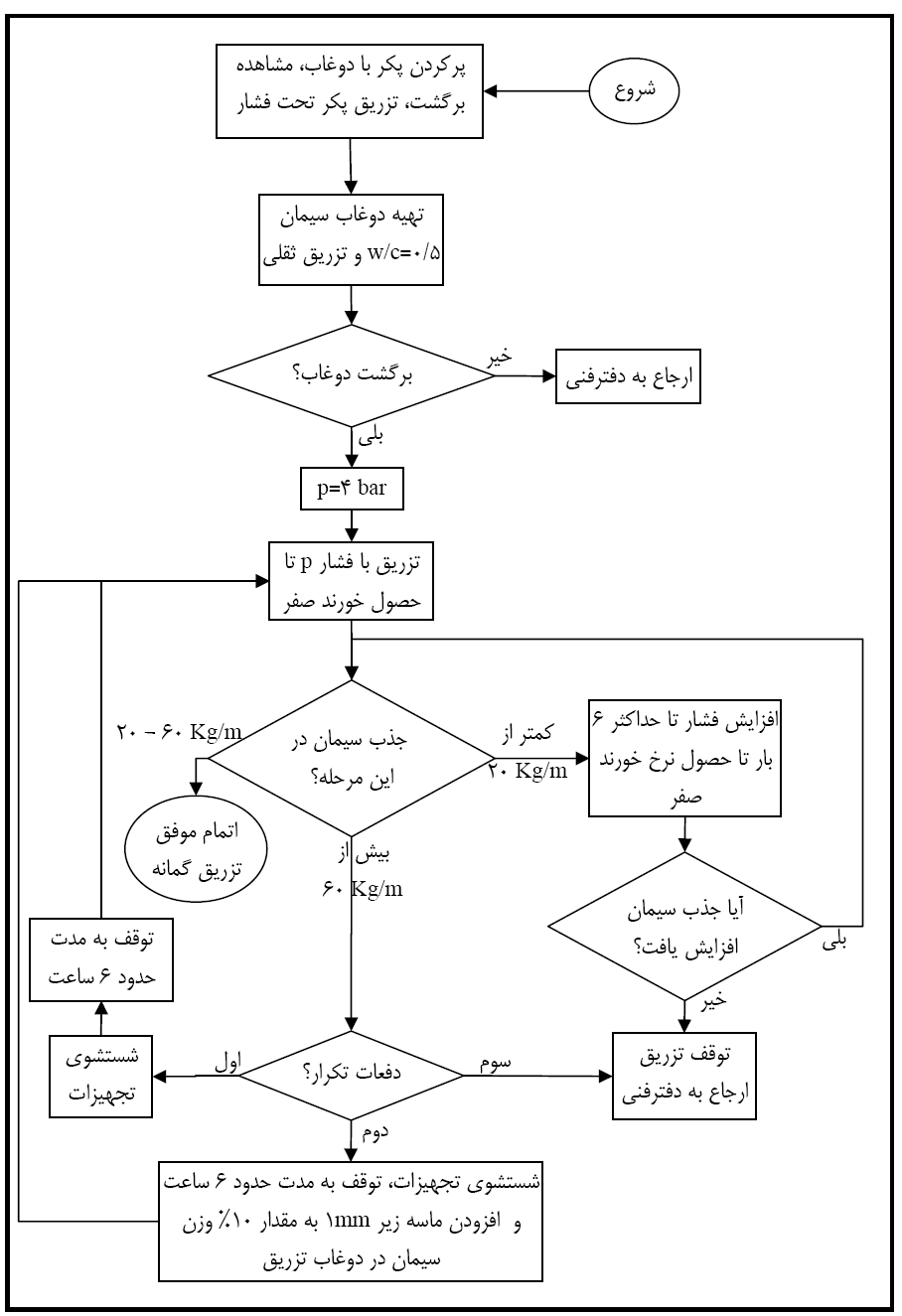

الگوریتم تزریق اولیه پیشنهادي براي تزریق طول گیردار (باند) مهارهاي طرح حاضر در شکل ۶-١ ١ ارائه شده است. کفایت الگوریتم مذکور باید در زمان اجرا، هنگام کشش هر مهار و کارایی کل سیستم مهار بررسی گردد. در صورت ناکارآمدي الگوریتم مذکور، نسبت به اصلاح آن مطابق شرایط اجرایی اقدام گردد. استفاده از هر الگوریتمی که منجر به نتایج مطلوب در کشش مهارها گردد، بلامانع میباشد.

الگوریتم تزریق با توجه به تجربیات حاصل از حفاري و تزریق گمانهها (مانند نوع و بافت خاك، میزان دوغاب خوری گمانه، طرح اختلاط دوغاب) و همچنین نتایج حاصل از کشش مهارها، قابل تغییر و بهینهسازی میباشد. در هر صورت الگوریتم تزریق، باید تأمین کننده مقاومت کافی مهار براي اعمال بار آزمون باشد.

۶-۶-۵- انجام تزریق

تزریق گمانه حتیالمقدور بلافاصله پس از حفاري و استرند گذاری آن صورت گیرد.

در صورت استفاده از پکر، به منظور انجام تزریق ابتدا پکر توسط دوغاب تحت فشار ( ١ بار بیش از حداکثر فشار تزریق )، پر شده و شلنگهای رفت و برگشت پرکننده پکر مسدود میگردد. در صورتی که تأمین فشار مذکور در داخل پکر به صورت ثابت میسر نگردد، باید تزریق پکر تحت فشار حداکثر ٢ بار انجام گرفته و تزریق طول گیردار مهار بعد از گیرش ملات تزریق داخل پکر انجام خواهد شد.

بعد از اتمام موفقیت آمیز تزریق پکر و اطمینان از صحت عملکرد آن و یا در صورت عدم استفاده از پکر، سر گمانه با استفاده از مخلوط گچ و سیمان مسدود گردد. پس از اتصال شیرهاي کنترل جریان به شلنگ تزریق، دوغاب تزریق با باز کردن شیر به داخل گمانه جریان مییابد. در این شرایط شلنگ هوا باید باز باشد. پس از پر شدن کامل گمانه و برگشت دوغاب و خروج آن از شلنگ هوا، سر شلنگ هوا به طور کامل مسدود میشود.

پس از بستن شلنگ هوا، به تدریج فشار دوغاب در داخل گمانه افزایش مییابد. پس از رسیدن به فشار مشخصشده در الگوریتم تزریق، فشار باید تا رسیدن به خورند صفر، ثابت نگهداشته شود. عملیات تزریق مطابق الگوریتم تا رسیدن به مرحله پایان، ادامه مییابد.

شکل ۶-١- الگوریتم تزریق اولیه پیشنهادي براي تزریق طول گیردار مهارها

تزریق طول گیردار مهار (در تزریق با پکر) و تزریق کل طول مهار (در تزریق بدون پکر) میبایست در یک مرحله صورت گیرد. ابتدا بخش گیردار با استفاده از دوغاب تزریق به صورت ثقلی پر شده و پس از برگشت دوغاب، شلنگ هوا مسدود شده و بلافاصله تزریق تحت فشار آغاز میگردد. تزریق تحت فشار تا حصول حداقل خورند مذکور در الگوریتم و همچنین نرخ جذب دوغاب صفر ادامه مییابد. تزریق باید به گونهای باشد که طول گیردار گمانه با یک بار تزریق پیوسته با دوغاب پر شود. در صورت قطع ناخواسته و طولانی مدت عملیات تزریق، بلافاصله گمانه با تزریق آب شسته میشود. این عمل براي اطمینان از تزریق پذیری گمانه پس از شروع مجدد تزریق انجام میشود.

در تزریق با پکر، تزریق قسمت آزاد (تزریق پر کننده) به صورت ثقلی و یا تحت فشار پایین صورت میگیرد. در صورت راهیابی دوغاب به سطح زمین، فرار دوغاب به گمانههای مجاور یا مواردي مشابه که در اثر افزایش فشار یا وجود درز و ترك و ... به وجود آمده باشد، عملیات تزریق تا رسیدگی و رفع مشکل متوقف گردد. در صورت نشت دوغاب تزریق به داخل گمانههای تزریق نشده مجاور، باید در اسرع وقت داخل گمانه تخلیه و شستشو شود.

۶-۶-۶-گزارشات کارگاهی تزریق

در آغاز کار باید فرمهایی جهت ثبت گزارش موارد مختلف عملیات تزریق تنظیم شود . طرح اختلاط، فشار و خورند دوغاب در هر مرحله از تزریق هر بخش از مهار شامل پکر، طول گیردار و طول آزاد، و کلیه موارد مرتبط با تزریق از قبیل نشت، عدم حصول فشار مورد نظر و ... در فرمهاي گزارش تزریق باید ثبت شود. قطر حفاري گمانه، طول آزاد مهار و طول گیردار مهار نیز باید در فرمهاي مذکور ثبت شود.

۶-۶-٧- پایان عملیات تزریق

طبق الگوریتم تزریق، باید فشار تزریق براي مدتی در گمانه ثابت نگهداشته شود تا « پایان » پس از رسیدن به مرحله اطمینان حاصل گردد که فشار دوغاب به خاطر نشت تدریجی کاهش نیافته و یا خورند عملاً به صفر رسیده باشد. بدین منظور کافیست که شیر کنترل جریان متصل به شلنگ تزریق بسته شده و روند تغییرات فشار دوغاب داخل گمانه در خلال مدت زمان مورد نظر، کنترل گردد. در صورتی که پس از گذشت زمان مذکور، فشار دوغاب داخل گمانه بیش از %١۰ حداکثر فشار تزریق افت نشان داد، عملیات تزریق باید ادامه یابد، در غیر اینصورت تزریق پایان یافته تلقی میگردد. مدت زمان فوقالذکر براي ١۰ % از گمانهها برابر ١۰ دقیقه، براي ٣۰ % از گمانهها برابر ۵ دقیقه و براي ۶۰ % باقیمانده گمانهها حدود ٢ دقیقه توصیه میشود.

پس از خاتمه تزریق گمانه، فشار باید به وسیله شیر و یا هر وسیله دیگري تا گیرش کامل سیمان حفظ شده، و مانع برگشت دوغاب تزریق از داخل خاك به سمت داخل گمانه و خروج آن از گمانه گردد.